Băng tải cao su lòng máng chất lượng, độ bền cao

Băng tải cao su lòng máng là hệ thống vận chuyển tự động giúp di chuyển hàng hóa và vật liệu một cách liên tục trong quy trình sản xuất. Thiết bị này không chỉ nâng cao năng suất mà còn giảm thiểu nhu cầu nhân công, tối ưu hóa chi phí vận hành. Nhưng thiết bị này hoạt động như thế nào và tại sao nó lại quan trọng? Hãy cùng Băng tải Hà Phong khám phá ngay để hiểu rõ hơn về lợi ích cũng như cách lựa chọn băng tải phù hợp với nhu cầu sản xuất.

Khái niệm băng tải cao su lòng máng

Băng tải cao su lòng máng (troughed rubber conveyor belt) là hệ thống vận chuyển vật liệu dạng rời như đá, cát, than, xi măng hoặc nông sản. Bề mặt băng tải được uốn cong thành lòng máng (20°, 35° hoặc 45°) nhờ các con lăn đỡ (idler) bố trí theo hình chữ V hoặc hình thang, giúp giữ vật liệu tập trung ở giữa, tránh rơi vãi trong quá trình di chuyển.

Nguyên lý hoạt động: Vật liệu được đặt lên dây băng, di chuyển liên tục nhờ ma sát giữa dây băng và tang chủ động. Các con lăn lòng máng nâng mép băng lên, tạo hình “võng” giúp chứa vật liệu hiệu quả hơn băng tải phẳng cùng kích thước.

Theo tiêu chuẩn CEMA 7th Edition, băng tải lòng máng hoạt động tốt nhất ở góc nghiêng ≤ 20° đối với vật liệu rời, và ≤ 30° nếu có gân V hoặc tai bèo hỗ trợ. Ở góc dốc hơn, nên dùng loại băng tải có vách ngăn hoặc băng tải gầu để tránh rơi liệu.

Cấu tạo của băng tải cao su lòng máng

Dưới đây là các thành phần chính trong cấu tạo của băng tải cao su lòng máng:

- Khung sườn và khung chân băng tải: Được chế tạo từ thép CT3 sơn tĩnh điện hoặc sơn epoxy 2 lớp, độ dày 3 8mm, chống gỉ sét tốt hơn 30% so với sơn thường. Do băng tải lòng máng có kích thước lớn, inox hiếm khi được sử dụng vì chi phí sản xuất khá cao.

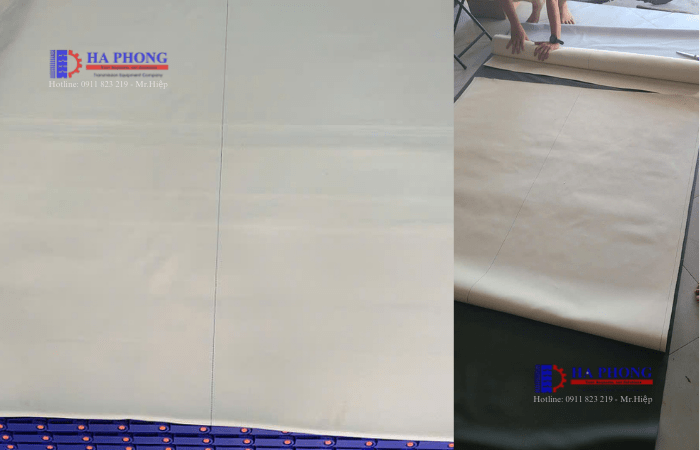

- Dây băng tải: Lựa chọn tùy theo nhu cầu sử dụng, cao su tổng hợp + lớp bố NN (Nylon-Nylon) hoặc EP (Polyester-Nylon). Dây băng tải mặt trơn dùng cho hệ thống chạy thẳng, gân V, gân T hỗ trợ vận chuyển lên xuống dốc, hoặc loại cánh gạt riềm tai bèo (tai bèo vách ngăn) phù hợp với địa hình có độ dốc lớn.

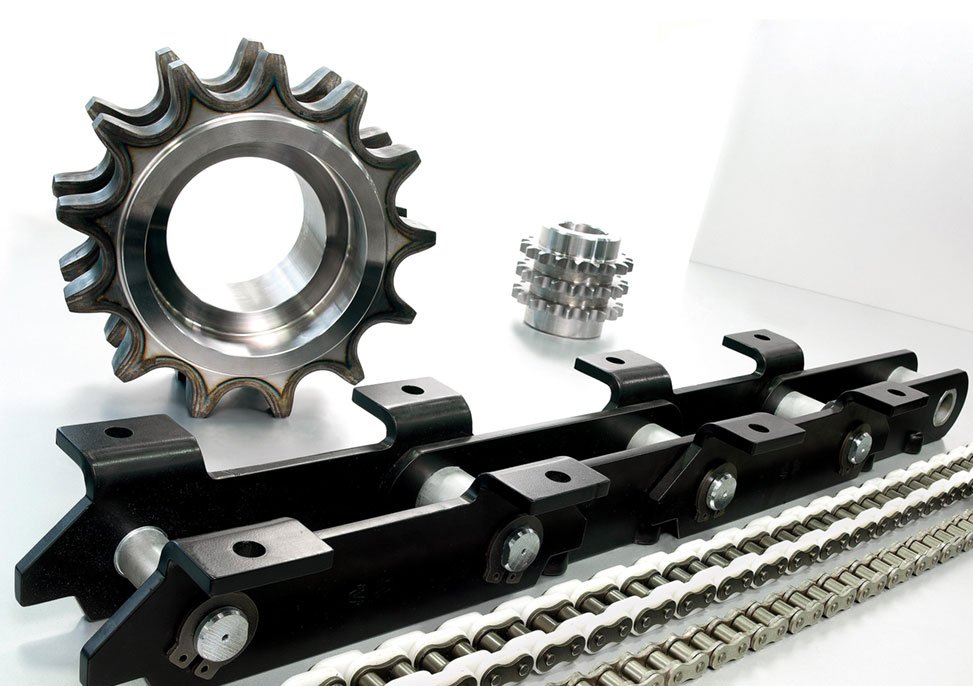

- Tang ru-lô chủ động và bị động: Chủ yếu làm bằng sắt mạ kẽm để đảm bảo độ bền, Ø250–500 mm, sắt mạ kẽm hoặc bọc cao su dày 10mm. Trong môi trường có nước hoặc hơi nước, vật liệu inox có thể được sử dụng để tránh ăn mòn.

- Hệ thống nâng hạ: Có thể vận hành thủ công nếu nhu cầu nâng hạ ít hoặc sử dụng motor truyền động để hỗ trợ nâng hạ thường xuyên, chẳng hạn như trong các hệ thống băng tải xếp dỡ hàng từ xe tải, container.

- Bánh xe di động: Giúp dễ dàng di chuyển băng tải khi cần thiết. Bánh xe luôn được bọc cao su để tăng độ bám và giảm rung lắc khi vận hành.

- Con lăn đỡ dây băng tải: Được thiết kế dạng chữ V hoặc hình thang, làm từ sắt mạ kẽm, inox 201 hoặc inox 304 để tăng độ bền. Trong môi trường nước hoặc hơi nước, inox là lựa chọn phù hợp hơn, dạng 2 hoặc 3 con lăn, góc lòng máng 20°, 35°, 45°.

- Hệ thống điều khiển tự động: Vận hành bằng điện, thường được trang bị biến tần để điều chỉnh tốc độ băng tải 1.0 – 3.5 m/s (tuỳ loại vật liệu), giúp kiểm soát công suất tải tốt hơn, bảo vệ motor khỏi hiện tượng giật điện khi khởi động, theo CEMA: 2.0 m/s là tối ưu cho vật liệu trung bình.

- Nguồn điện: Sử dụng điện 1 pha (≤2HP) hoặc 3 pha (≥3HP), 50Hz. Khi lắp đặt băng tải, cần khảo sát khoảng cách giữa nguồn điện và tủ điều khiển để tối ưu đường dây, tránh rủi ro và đảm bảo hệ thống hoạt động hiệu quả. Kết hợp biến tần điều chỉnh tốc độ giúp tiết kiệm 15–20% điện năng.

Hiệu suất và công suất vận chuyển

Hiệu suất vận chuyển phụ thuộc vào bề rộng băng (B), tốc độ (v) và góc lòng máng (α). Công thức tính khối lượng vận chuyển theo CEMA:

𝑄 = 𝜌 × 𝐴 × 𝑣

𝑄 : lưu lượng (tấn/giờ)

𝜌: mật độ vật liệu (kg/m³)

𝐴: diện tích mặt cắt lòng máng (m²)

𝑣: vận tốc băng (m/s)

Ví dụ thực tế:

Với vật liệu than đá (ρ = 850 kg/m³), băng rộng 800mm, góc lòng máng 35°, tốc độ 2 m/s, ta có:

𝐴 = 0, 08𝑚2 → 𝑄 = 850 × 0,08 × 2 = 136𝑘𝑔/𝑠 ≈ 490tấn/giờ

Nếu tăng bề rộng lên 1.000mm, Q ≈ 720 tấn/giờ — tức là tăng gần 47% năng suất chỉ nhờ thay đổi bề rộng băng tải.

(Nguồn: CEMA Capacity Table – Pooley Inc., 2023)

Ưu điểm của băng tải cao su lòng máng

Băng tải cao su lòng máng là giải pháp vận chuyển vật liệu hiệu quả, được sử dụng phổ biến trong các nhà máy, phân xưởng và nhiều ngành công nghiệp. Nhờ thiết kế tối ưu, sản phẩm này mang lại nhiều lợi ích vượt trội như:

Độ bền cao, kích thước linh hoạt

Theo ISO 10247 – DIN 22102, độ mài mòn lớp cao su (cover) được chia 3 cấp:

- H ≤ 120 mm³ (cao cấp): khai thác mỏ, đá, xi măng

- D ≤ 150 mm³ (trung bình): vật liệu nhẹ

- L ≤ 200 mm³ (nhẹ, chi phí thấp)

Băng tải Hà Phong sử dụng lớp cao su cover DIN-W ≤ 90 mm³, chịu mài mòn gấp 1,5–2 lần băng thông thường, tuổi thọ trung bình 6–10 năm nếu bảo trì đúng cách.

Khả năng vận chuyển đa dạng vật liệu

Thiết kế lòng máng đặc biệt giúp băng tải dễ dàng vận chuyển nhiều loại vật liệu có kích thước lớn như than đá, đá xây dựng, bột gỗ và cả các vật liệu có tính kết dính cao. Nhờ vào bề mặt cao su bền bỉ, hệ thống băng tải này có khả năng chống ăn mòn tốt, hạn chế hao mòn trong quá trình vận hành, giúp tiết kiệm chi phí bảo trì.

Theo thống kê của CEMA, hơn 65% hệ thống vận chuyển vật liệu rời tại các mỏ đá, xi măng và nhà máy nhiệt điện sử dụng cấu hình lòng máng 35° để tối ưu dung tích vận chuyển mà vẫn ổn định.

Công suất vận chuyển lớn

Một hệ thống băng tải lòng máng có thể đạt công suất từ 100 đến 3.000 tấn/giờ tùy cấu hình, đáp ứng nhu cầu sản xuất từ quy mô nhỏ đến lớn. Nhờ khả năng vận hành liên tục và ổn định, hệ thống này giúp doanh nghiệp tối ưu hóa thời gian sản xuất, nâng cao năng suất và giảm thiểu sức lao động thủ công.

Thích ứng tốt với nhiều địa hình

Một trong những điểm mạnh của băng tải cao su lòng máng là khả năng hoạt động trên nhiều dạng địa hình khác nhau, từ mặt bằng phẳng đến địa hình nghiêng hoặc gồ ghề. Điều này giúp doanh nghiệp giảm chi phí đầu tư vào cơ sở hạ tầng, đồng thời đảm bảo hệ thống vận chuyển hoạt động linh hoạt ngay cả khi cần tránh các khu vực đông đúc như đường sắt, đường giao thông hay sông núi. Ngoài ra, băng tải còn có thể điều chỉnh độ mở rộng hoặc thu hẹp lòng máng khi cần thiết để phù hợp với từng loại vật liệu.

Ứng dụng rộng rãi trong nhiều ngành công nghiệp

Nhờ tính linh hoạt và an toàn cao, băng tải cao su lòng máng được ứng dụng phổ biến trong nhiều lĩnh vực khác nhau, đặc biệt là trong các hoạt động sản xuất liên tục. Một số ứng dụng tiêu biểu bao gồm:

- Vận chuyển than đá trong nhà máy nhiệt điện.

- Vận chuyển xi măng rời trong ngành giao thông vận tải.

- Bốc dỡ vật liệu rời tại cảng biển, tàu và phà.

Ứng dụng băng tải cao su lòng máng trong công nghiệp

Hệ thống băng tải này được ứng dụng rộng rãi trong các lĩnh vực sau:

- Ngành xây dựng: vận chuyển các vật liệu xây dựng như đất, cát, đá, sỏi, xi măng,… từ nơi khai thác hoặc sản xuất đến công trình.

- Công nghiệp sản xuất thực phẩm và thức ăn chăn nuôi: được sử dụng để vận chuyển các loại nguyên liệu như thóc, gạo, bột, tấm, cám,…

- Khai thác khoáng sản: thiết bị này được sử dụng để vận chuyển quặng, than, đá vôi, cát,… từ hầm mỏ đến nơi chế biến hoặc kho chứa.

- Vận chuyển hàng hóa qua địa hình phức tạp: vận chuyển hàng hóa tại các khu vực có địa hình khó khăn như sông, bến cảng, ghe, tàu, thuyền.

Thiết kế băng tải cao su lòng máng cần lưu ý vấn đề gì?

Thiết kế băng tải cao su lòng máng đòi hỏi sự tính toán kỹ lưỡng để đảm bảo hiệu suất vận hành ổn định, độ bền cao và tối ưu chi phí. Dưới đây là những yếu tố quan trọng cần lưu ý khi chế tạo hệ thống băng tải này.

Chọn độ dày dây băng tải cao su phù hợp

Độ dày của dây băng tải cao su thường dao động từ 5mm đến 20mm, tùy theo tải trọng và điều kiện làm việc. Đối với băng tải vận hành trên địa hình dốc dưới 30 độ, nên sử dụng băng tải gân V để tăng độ bám. Nếu độ dốc vượt quá 35 độ, cần chuyển sang băng tải cao su tai bèo cánh gạt, thay vì sử dụng băng tải lòng máng.

Ngoài ra, chỉ nên chọn băng tải chịu nhiệt, chịu dầu, chịu hóa chất khi thực sự cần thiết, vì chi phí cao và có thể ảnh hưởng đến tuổi thọ của băng tải.

Chọn phụ kiện băng tải chất lượng, dễ thay thế

Việc sử dụng phụ kiện băng tải tiêu chuẩn từ các nhà cung cấp uy tín giúp tiết kiệm chi phí và đảm bảo độ bền cao hơn so với tự chế tác. Các phụ kiện quan trọng bao gồm con lăn, gờ chặn, thanh dẫn hướng, hệ thống thu gom bụi bẩn,… Chọn phụ kiện đúng chuẩn giúp dễ dàng lắp đặt, thay thế và bảo trì sau này.

Thiết kế tang ru-lô băng tải hợp lý

Tang ru-lô (hay pulley băng tải) cần có đường kính phù hợp với độ dày dây băng tải, tránh tình trạng nứt đứt mối nối hoặc cánh gạt, riềm tai bèo. Nếu đường kính quá nhỏ, dây băng dễ bị hư hỏng, trong khi đường kính quá lớn lại làm tăng chi phí chế tác. Trong một số trường hợp, có thể sử dụng tang lồng thay thế tang ống để giảm chi phí mà vẫn đảm bảo hiệu suất vận hành.

Số lượng và khoảng cách con lăn đỡ

Băng tải cao su lòng máng thường có hai loại con lăn đỡ:

- Dạng 2 con lăn: Áp dụng cho băng tải có bản rộng dưới 600mm.

- Dạng 3 con lăn: Sử dụng khi bản rộng từ 700mm trở lên để tạo hình lòng máng vững chắc.

Lưu ý rằng bản rộng dưới 400mm không phù hợp để thiết kế lòng máng, vì diện tích quá nhỏ không đủ tạo hình phù hợp.

Chọn vật liệu khung sườn và khung chân băng tải

Vì băng tải cao su lòng máng thường có kích thước lớn, vật liệu khung sườn nên sử dụng thép sơn tĩnh điện hoặc sơn epoxy để đảm bảo độ bền, chống gỉ sét. Hạn chế sử dụng inox vì chi phí cao và không thực sự cần thiết đối với loại băng tải này.

Hướng dẫn bảo trì băng tải cao su lòng máng

Kiểm tra dây băng tải định kỳ: Đảm bảo dây được căng hợp lý, không bị võng hay trượt. Nếu độ giãn vượt 2%, phải điều chỉnh. Nếu vết hỏng trên dây vượt 25% chiều rộng nên được thay mới. Chọn dây phù hợp môi trường: chịu mài mòn, nhiệt trên 80°C, hoặc chống hóa chất.

Bảo trì con lăn và máng đỡ: Vệ sinh bụi bẩn, con lăn quay êm, không lỏng trục. Dây chỉ nên võng 3–5% chiều dài đoạn tải. Nếu võng nhiều, cần tăng độ căng hoặc giảm khoảng cách con lăn.

Bôi trơn các bộ phận chuyển động:

- Motor, hộp số: Cảnh báo nếu >85°C. Thay dầu sau 500-1.000 giờ.

- Xích tải: Bôi dầu sau 50–100 giờ, kiểm tra độ giãn.

- Ổ trục: Bôi mỡ mỗi 8.000 giờ hoặc 2 năm/lần. Môi trường bụi bẩn: 2-3 tháng/lần.

Vệ sinh hệ thống: dùng chổi cứng hoặc khí nén để làm sạch, tránh sử dụng hóa chất mạnh. Gắn scraper sau pulley đuôi để loại bỏ vật liệu bám dính, hạn chế tắc nghẽn.

Xử lý lệch dây băng: Nếu lệch >15mm, điều chỉnh lại con lăn hướng, pulley hoặc tấm dẫn. Dùng con lăn nghiêng 2°–5° hoặc con lăn tự cân bằng, độ võng <2%.

Lập kế hoạch bảo trì định kỳ:

- Hằng ngày: Kiểm tra dây, con lăn, vòng bi; vệ sinh, bôi trơn nếu cần.

- Hằng tuần: Vệ sinh scraper, khung băng, hộp số.

- Hằng tháng: Kiểm tra mòn pulley, dầu hộp số, thay con lăn nếu cần.

- Hằng quý: Đo giãn xích, tra dầu, kiểm tra độ thẳng hệ thống.

- Hằng năm: Tổng kiểm tra, cập nhật nhật ký bảo trì đầy đủ.

Đơn vị cung cấp băng tải lòng máng uy tín chất lượng

Băng tải Hà Phong tự hào là đơn vị chuyên cung cấp băng tải cao su lòng máng chất lượng cao với thiết kế tối ưu đạt tiêu chuẩn quốc tế CEMA, ISO 9001:2015. Chúng tôi không chỉ cung cấp sản phẩm bền bỉ, hiệu suất cao mà còn đảm bảo dịch vụ tư vấn, lắp đặt và bảo trì băng tải chuyên nghiệp, giúp khách hàng lựa chọn được hệ thống băng tải phù hợp nhất.

Nếu bạn đang tìm kiếm một giải pháp băng tải chuyên nghiệp, đội ngũ kỹ thuật viên giàu kinh nghiệm của băng tải Hà Phong luôn sẵn sàng hỗ trợ từ khâu tư vấn, thiết kế đến thi công lắp đặt, đảm bảo hệ thống vận hành ổn định và hiệu quả.

Liên hệ ngay để được tư vấn:

- Địa chỉ: 108 Trần Đình Xu, Phường Nguyễn Cư Trinh, Quận 1, TP. Hồ Chí Minh

- Hotline: 0911 823 219

- Email: info@bangtaihaphong.com

Các dịch vụ của Hà Phong:

- Dịch vụ thi công băng tải

- Thiết kế băng tải – băng truyền

- Bảo trì – bảo dưỡng băng tải

- Vệ sinh – Sửa máy phun keo

- Cải tạo, sửa chữa băng tải

- Top 15+ loại xích tải công nghiệp chất lượng, phổ biến nhất

- Băng tải chịu nhiệt là gì? Top 6 loại băng tải chịu nhiệt phổ biến

- Báo giá băng tải xích cào – Tư vấn thiết kế và lắp đặt chuyên nghiệp

- Dự án thực tế: Lắp đạt băng tải nhựa cho nhà máy Công nghiệp thực phẩm

- Tìm hiểu về băng tải đứng, top 5 loại băng tải đứng phổ biến nhất

Bài viết cùng chủ đề:

-

Dây curoa PU

-

Hướng dẫn cách hiệu chỉnh cân băng tải chuẩn xác, đơn giản

-

Băng tải Cotton ứng dụng trong nhà máy bánh – Ngành thực phẩm

-

Băng tải ngành logistics

-

Băng Tải Xích Nhựa Chống Mài Mòn – Lựa Chọn Tối Ưu Cho Dây Chuyền Sản Xuất

-

Tổng hợp 14+ loại con lăn băng tải đa dạng kích thước, mẫu mã

-

Băng tải PE

-

Máy ép bùn băng tải

-

Tìm hiểu về băng tải PU – Top các loại băng tải PU phổ biến

-

Băng tải PVC

-

Tổng quan về dây đai dẹt – Cấu tạo, ưu điểm và ứng dụng thực tế

-

Top 15+ loại xích tải công nghiệp chất lượng, phổ biến nhất

-

Tổng quan về băng tải gỗ, đặc điểm và ứng dụng thực tế

-

Băng tải Pallet công nghiệp chất lượng, giá tốt tận xưởng

-

Băng tải vuông góc – Cấu tạo, ứng dụng và ưu điểm vượt trội

-

Băng tải fillet cá là gì? Cấu tạo và ứng dụng của băng tải phi lê cá